高功率激光切割如何顛覆傳統(tǒng)金屬加工?

發(fā)布日期:2025-09-22 11:36 ????瀏覽量:

隨著制造業(yè)向精密化、高效化、綠色化轉型,一種“非接觸式、低能耗、全自動化”的加工方式——??高功率激光切割??正以顛覆性姿態(tài)重構行業(yè)規(guī)則。其核心優(yōu)勢不僅體現(xiàn)在加工精度與質量的飛躍,更通過自動化方案的深度集成,實現(xiàn)了24小時連續(xù)生產的產能,成為制造領域的“優(yōu)選工具”。

一、傳統(tǒng)切割工藝的痛點

-

??接觸式加工的物理限制??:等離子切割依賴高溫電弧與金屬表面直接作用,易導致材料熱變形;火焰切割需高溫燃燒,熱影響區(qū)大,易引發(fā)材料氧化,僅適用于碳鋼且切口粗糙;水刀切割雖無熱影響區(qū),但高壓水流的能量衰減快,切割厚板時效率驟降,且設備維護成本高昂。

-

??高能耗與高排放??:以等離子切割為例,其能耗約為激光切割的2-3倍,且切割過程中產生的金屬粉塵、有害氣體需額外處理,不符合“雙碳”目標下的綠色制造需求。

-

??人工依賴與產能瓶頸??:傳統(tǒng)切割設備需操作工人實時調整參數(shù),且單臺設備通常需配備1-2名技工,夜間生產受限于人力輪班,難以實現(xiàn)24小時連續(xù)運轉。

二、高功率激光切割的核心優(yōu)勢

-

??非接觸式加工:零變形,零損耗??。激光切割通過聚焦高能光束實現(xiàn)材料局部汽化,切割精度達±0.1mm,切縫寬度僅0.1-0.3mm,可加工0.5-25mm碳鋼、不銹鋼、鋁合金等材料,甚至銅、鈦等高反光金屬。

-

??低能耗:符合“雙碳”的綠色制造??。高功率光纖激光器的電光轉換效率可達30%-40%(傳統(tǒng)等離子切割僅約5%),單臺6000W激光設備每小時耗電量約8-10度,僅為同規(guī)格等離子切割設備的1/3。切割過程無化學污染,符合RoHS 3.0標準。

-

??超強適應性:從薄板到厚板的“全場景覆蓋”??。目前主流高功率激光設備可穩(wěn)定切割30mm以內的不銹鋼、鋁合金,部分定制機型甚至能處理50mm厚碳鋼,切割速度是傳統(tǒng)水刀的3-5倍。

-

超快切割速度:功率提升至20kW后,20mm碳鋼切割速度達3.4m/min;30mm碳鋼切割效率從傳統(tǒng)工藝的45分鐘縮短至2分鐘。

三、自動化方案

高功率激光切割的價值,不僅在于單臺設備的性能提升,更通過與自動化系統(tǒng)的深度融合,重構了金屬加工的生產模式:

-

智能排產系統(tǒng):通過MES系統(tǒng)與激光切割機的實時數(shù)據交互,設備可根據訂單優(yōu)先級自動調整加工路徑,支持“一鍵換型”——例如,汽車白車身的不同部件(車門、底盤、引擎蓋)可在30秒內完成程序切換,無需人工干預。

-

??24小時連續(xù)生產的穩(wěn)定性保障??:高功率激光設備配備水冷系統(tǒng)、除塵裝置及故障自診斷模塊,可在高溫、多粉塵的工業(yè)環(huán)境中穩(wěn)定運行。

有數(shù)據顯示,2025年國內激光切割設備市場規(guī)模突破300億元,其中萬瓦級設備占比超60%。隨著30kW激光器的商業(yè)化應用,其在重工業(yè)領域的滲透率將持續(xù)攀升。高功率激光切割正從"替代傳統(tǒng)工藝"向"定義新制造標準"邁進,成為金屬加工行業(yè)降本增效、綠色轉型的核心引擎。

相關文章

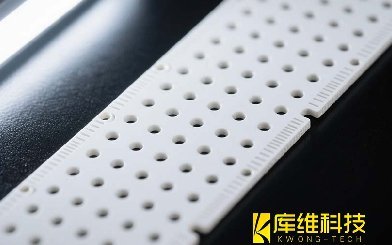

陶瓷基板切割技術大揭秘:激光VS機械工藝的5大關鍵對比