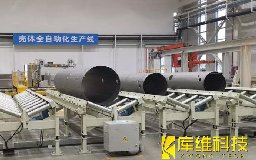

壓力容器焊接自動化改造如何用機器人替代人工并提升良品率��?

發布日期:2025-09-19 11:03 ????瀏覽量:

傳統手工焊接面臨三大困境:我國焊工缺口達349萬人導致人力成本占比超30%����,人工操作使焊縫一次合格率僅92%���,高溫弧光環境加劇招工難����。數據顯示�,通過機器人焊接替代基礎工序人工,并搭配智能焊縫跟蹤系統�����,企業可實現焊接效率提升60%����、綜合成本下降25%、良品率從85%躍升至98%的跨越式升級����。

??一�、傳統手工焊VS機器人焊接

壓力容器的典型焊縫占比超70%(如筒體縱縫��、環縫����、接管角焊縫等)��,傳統手工焊依賴熟練焊工經驗���,但實際生產中暴露三大痛點:

-

??生產效率波動大??:焊工日均有效焊接時長僅4-5小時(含換焊條�����、調整姿勢等輔助時間),單道長焊縫(如10米筒體縱縫)需2-3名焊工輪換作業�,耗時6-8小時����;而機器人焊接可24小時連續作業���,配合自動送絲系統���,同規格焊縫耗時縮短至2-3小時�,效率提升60%以上;

-

成本持續攀升??:一名高級焊工年薪普遍達15-20萬元�,且需定期復訓����;而機器人系統初期投入約80-120萬元�����,按10年折舊計算��,日均成本不足300元,3年內即可覆蓋人工成本��;

-

??良品率不穩定??:手工焊因熱輸入不均�、焊槍角度偏差等問題,氣孔����、咬邊�、未熔合等缺陷率高達10%-15%����,返工成本占總制造成本的8%-12%���;機器人焊接參數由程序精準控制(電流��、電壓�����、速度波動≤2%),缺陷率可降至2%以下����。

??二�、庫維智控焊縫跟蹤系統

機器人焊接的核心競爭力在于“感知-決策-執行”閉環的精準性�����,而焊縫跟蹤系統正是這一閉環的“大腦”�����。

1、±0.5mm精度實現

-

動態路徑補償:實時采集焊接熱變形數據,通過AI模型預測0.2-0.5mm級偏移量;

-

抗干擾設計:采用660nm+450nm雙波長復合光源,消除電弧光干擾強度達95%�����;

-

自適應控制:融合溫度�����、應力傳感器數據���,修正熱輸入導致的0.3mm/100℃形變誤差。

2���、抗弧光干擾技術

-

光學濾波:采用窄帶通濾波片(帶寬±5nm),抑制98%的弧光頻譜��;

-

空間濾波:設計同軸光路結構�,將有效探測距離提升至1.2m���;

-

算法補償:建立弧光強度-信號衰減模型�,動態調整激光發射功率��。

??3����、模塊化硬件架構

-

水冷焊槍:連續作業壽命達8000小時����,較傳統氣冷焊槍提升3倍;

-

激光視覺傳感器:掃描頻率提升至50kHz,可在5m/min高速跟蹤下保持±0.5mm精度���;

-

送絲系統:通過滾輪壓力閉環控制,將送絲速度波動降低至±0.5m/min,確保焊縫成型一致性����。

??三���、自動化改造的邏輯

通過機器人焊接+庫維焊縫跟蹤系統的組合��,企業可實現:

-

??人工替代??:基礎焊縫(如直線段、規則角焊縫)由機器人完成�,剩余的復雜焊縫(如異形件�����、小口徑接管)由高技能焊工操作�����,人工成本降低35%�;

-

??良品率提升??:標準化作業使一次合格率從85%提升至98%���;

-

??數據沉淀??:焊接過程參數(電流�����、速度�����、偏差值)全量存儲,可通過大數據分析優化工藝(如針對304不銹鋼調整熱輸入參數)���,形成企業技術壁壘。

壓力容器焊接自動化改造已進入規?�;A段���。庫維科技等企業通過激光跟蹤����、工業機器人與智能傳感的深度融合,正重塑行業生產范式�。對于年產量超500臺的中大型企業�,采用機器人焊接系統可在3年內收回投資��,并獲得持續的質量與效率紅利��。在智能制造浪潮下,焊接自動化已成為壓力容器行業邁向工業4.0的必經之路��。

相關文章

壓力容器模塊化焊接的三大核心技術:激光跟蹤+工業機器人+智能傳感

焊接機器人如何成為車間多面手

儲罐焊切自動化如何應對厚壁材料����?

工程機械����、壓力容器、能源裝備等領域的焊接效率提升路徑

模塊化壓力容器:從設計交付周期縮短50%的秘密武器

焊接自動化生產線可能會出現的問題���,你都知道哪些嗎���?

壓力容器自動化產線投資回報測算:18個月回本的底層邏輯??

壓力容器自動化焊接:舊備改造VS新產線投資的決策指南

PAW+GTAW組合焊在不銹鋼焊接中的高效應用